Подшипники

*Скидки до 15% при оптовой закупке

*Скидки до 15% при оптовой закупке

*Скидки до 15% при оптовой закупке

*Скидки до 15% при оптовой закупке

Без подшипников очень трудно представить современную жизнь, и уж подавно – производство. Подшипник совершенно незаменим в подавляющем большинстве вращающихся деталей самых различных узлов и механизмов. Они повсеместно применяются как в миниатюрной технике бытового назначения, так и в гигантских механизмах производственного промышленного оборудования.

Ни одно предприятие, ни одно производственное объединение, ни один промышленный комплекс не в силах отказаться от использования подшипников, имеющих при этом ограниченный срок службы. Все потому, что подшипникам не существует на сегодняшний день реальной альтернативы.

В связи с этим эффективность и бесперебойность работы, а значит, и экономическая эффективность каждого предприятия, производственного объединения или промышленного комплекса, напрямую зависит от своевременной замены отслуживших свое, поставки и монтажа новых, а также ремонта вышедших из строя подшипников.

История изобретения и эволюции подшипника

Все новое – это хорошо забытое старое. Это бессмертное и не менее гениальное высказывание можно смело применить практически ко всем технологиям современности. Применимо оно и к подшипнику, несмотря на то, что со времен его изобретения и до наших дней подшипник прошел долгий эволюционный путь, прежде чем принял привычную всем нам форму. Правда, в данном случае правильнее будет сказать так: «все новое – это эволюционировавшее старое».

Давайте оглянемся назад и вспомним, как было дело.

Итак, в 3500 году до н.э. представители небезызвестной египетской цивилизации уже во всю пользовались хоть и примитивными, но вполне эффективными опорными подшипниками, правда, еще без применения шариков.

Приблизительно в 700-м году до н.э. цивилизация кельтов знала и достаточно успешно и широко использовала цилиндрические подшипники качения.

В 330 году до н.э. греческому военному инженеру Диаду удалось создать осадную машину с использованием примитивных подшипников. Она представляла собой тяжеленный таран, которые с легкостью передвигался по роликовым направляющим. Таким образом на практике был применен основной принцип действия подшипников качения, т.е. трение скольжения было заменено на трение качения, что позволило машине выполнять поставленные перед ней задачи при использовании не такой уж и значительной силы.

В 1490 году н.э. великий гений того времени Леонардо да Винчи поделился с миром первыми чертежами подшипника качения. Это вызвало настоящий фурор в определенных кругах, но практического применения не нашло.

В 1794 году Филип Вогхэм запатентовал первый аналог современного подшипника качения. К сожалению, его образец так и не был применен на практике, так как для полноценной реализации идеи не было подходящих технических возможностей – ручная полировка шариков не давала требуемой точности.

В 1839 году американский ученый Исаак Бэббит стал изобретателем сплава, благодаря которому стало возможным производство шариков для полноценных подшипников качения. В состав сплава входили свинец, медь, сурьма и олово.

Вслед за этим последовал бум технически обоснованных конструкций шарикоподшипника, многие из которых были запатентованы. А в 1853 году Филлипом Морицом Фишером был сконструирован первый педальный велосипед, в механизмах которого применялись самые настоящие подшипники.

Последним значимым для старта повсеместного распространения и применения подшипников событием стало создание Фридрихом Фишером в 1883 году машины, благодаря которой можно было производить шлифование шариков из закаленной стали. При этом точность шлифовки находилась на недосягаемом до этого момента уровне. Создание этой машины сделало возможным основание знаменитого швейнфуртского подшипникового завода, благодаря чему подшипники качения стали использоваться повсеместно.

С тех пор технологии производства подшипников неустанно совершенствовались. В конце концов подшипник приобрел знакомый нам вид, и сегодня ни одно производство невозможно представить без его использования.

Наиболее популярными и востребованными сегодня являются подшипники качения и скольжения, и сейчас мы поговорим о них более основательно.

Подшипники качения, их разновидности, преимущества и недостатки

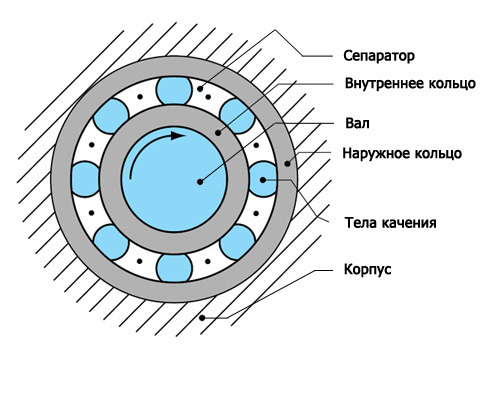

В основе принципа действия такого подшипника лежит использование силы трения качения. Подшипник качения представляет собой конструкцию, состоящую из двух металлических колец с желобами, между которыми помещены шарики или ролики/иглы, зафиксированные внутри сепаратора, установленного между кольцами. В некоторых разновидностях таких подшипников не используется сепаратор.

Подшипники качения классифицируют в зависимости от:

- Вида тел, используемых для достижения качения – шариковые и роликовые/игольчатые.

- Типа нагрузки – радиальные, радиально-упорные, упорные, линейные, а также шариковые винтовые передачи.

- Количества рядов шариков или роликов/игл – однорядные, двурядные, многорядные.

- Возможности компенсировать отсутствие соосности вала и втулки – самоустанавливающиеся и несамоустанавливающиеся.

Подшипники качения обладают такими преимуществами:

- Высокий КПД, достигаемый благодаря минимальным потерям от трения

- В разы, а то и в десятки раз меньший момент трения, чем в подшипниках скольжения

- Отсутствие необходимости использования дорогостоящих цветных металлов, без которых невозможно эффективное функционирование подшипников скольжения, что положительно сказывается на себестоимости производства подшипников качения

- Возможность создавать подшипники практически любых габаритов в осевом направлении, что расширяет диапазон их применения

- Прекрасные эксплуатационные характеристики и неприхотливость в обслуживании, относительная простота замены

- Минимальный расход смазки

- Низкая стоимость, что является следствием массовости производства и используемых при этом материалов

- Высокая степень взаимозаменяемости, что положительно сказывается на простоте и скорости ремонта различных машин и оборудования

Но есть у них и недостатки:

- Относительно ограниченный диапазон применения – сверхвысокие скорости и большие нагрузки, включая ударные и вибрационные, неподвластны таким подшипникам

- Значительная масса и габариты в радиальном направлении

- Невозможность создания бесшумных подшипников, что вызвано погрешностью форм

- Относительная сложность установки подшипниковых узлов

- Необходимость очень точной установки: неточность может вывести узел из строя

- При изготовлении небольших партий подшипников нестандартных типоразмеров значительно возрастает их себестоимость

Подшипники скольжения, их разновидности, преимущества и недостатки

Подшипник скольжения состоит из корпуса с отверстием, в котором располагается смазочное приспособление, а также втулка из антифрикционного материала (как правило, используется сплав из цветных металлов). Вал вращается благодаря предусмотренному между ним и отверстием втулки зазору. Этот зазор тщательно рассчитывается, чтобы обеспечить эффективное функционирование подшипника.

Трение скольжения в таких подшипниках разделяется на:

- Жидкостное. Благодаря слою жидкой смазки отсутствует непосредственное постоянное соприкосновение поверхностей вала и подшипника. Непосредственный контакт может либо отсутствовать полностью, либо быть непостоянным – на некоторых участках.

- Граничное. Смазочный материал представляет собой тонкую пленку, а соприкосновение подшипника и вала либо полное, либо затрагивает участки значительной протяженности.

- Сухое. Смазка не применяется, а соприкосновение подшипника с валом происходит по всей длине, либо на участках значительной протяженности.

- Газовое. Благодаря наличию газовой прослойки между валом и подшипником невозможно непосредственное их соприкосновение.

Смазка в подобных подшипниках применяется жидкая, пластичная, твердая или газообразная.

Подшипники скольжения классифицируются в зависимости от:

- Формы отверстия – одно- и много-поверхностные; со смещением или без смещения поверхности; со смещением или без смещения центра.

- Направления воспринимаемой нагрузки – радиальные, осевые, радиально-упорные.

- Конструкции – неразъемные, разъемные и встроенные.

- Числа используемых масляных клапанов – с одним или несколькими.

- Регулируемости – регулируемые и без такой возможности.

Подшипники скольжения обладают такими преимуществами:

- Значительный диапазон применения благодаря способности нормально функционировать на сверхвысоких скоростях вращения и при больших нагрузках, включая вибрационные и ударные

- Экономичность при использовании вала значительного диаметра

- Пригодность для применения в качестве разъемного подшипника (например, коленчатый вал)

- Возможность регулировать зазор, что позволяет установить ось вала с максимальной точностью

Есть у них и ряд недостатков:

- Не самый высокий КПД, в связи с заметными потерями от трения

- Невозможность работы без постоянного смазывания

- Неравномерность износа цапфы и самого подшипника

- Высокая себестоимость, потому как при производстве зачастую применяются цветные металлы

- Шариковые подшипники По направлению восприятия нагрузки шарикоподшипник может быть всех видов: радиальный, радиально-упорный и упорно-радиальный Шариковый радиальный подшипник воспринимает радиальную нагрузку, а также небольшую двухстороннюю осевую нагрузку, и является несамоустанавливающимся. Может воспринимать только осевую нагрузку при больших частотах вращения, при которых упорные шариковые подшипники не применяются. Шариковые радиально-упорные подшипники воспринимают радиальную и одностороннюю осевую нагрузку, без которой подшипник работать не будет. На наружном или внутреннем кольце со стороны тел качения имеется скос, поэтому число тел качения по сравнению с соответствующими радиальными шарикоподшипниками увеличено, данный подшипник может воспринимать большую нагрузку, чем радиальный соответствующего типоразмера. Для восприятия осевых сил устанавливаются на валу попарно. Несамоустанавливающиеся. Изготавливаются также шариковые радиально-упорные сдвоенные подшипники и радиально-упорные с разъёмным внутренним кольцом.Шариковые радиальные (сферические) двухрядные подшипники воспринимают радиальную нагрузку и двухстороннюю осевую нагрузку. Радиальная грузоподъёмность ниже, чем у радиальных однорядных подшипников. Самоустанавливающиеся. Слово "сферические" в названии подшипника добавляется, так как дорожка качения на наружном кольце имеет форму сферы. Изготавливаются также шариковые радиальные однорядные гибкие подшипники с уменьшенной толщиной колец и сепаратора. Шарикоподшипники в среднем более быстроходны, чем роликоподшипники. Конструктивные исполнения

Шариковый упорный подшипник Предназначен для восприятия осевых нагрузок. Несамоустанавливающийся. Выпускаются одинарные и двойные упорные подшипники. Одинарные воспринимают одностороннюю осевую нагрузку, двойные - двустороннюю. Конструктивные исполнения

Шариковый упорный подшипник Предназначен для восприятия осевых нагрузок. Несамоустанавливающийся. Выпускаются одинарные и двойные упорные подшипники. Одинарные воспринимают одностороннюю осевую нагрузку, двойные - двустороннюю. Конструктивные исполнения  Роликовый конический подшипник - с коническими роликами (радиально-упорный) - с коническими, цилиндрическими, бочкообразными роликами (упорный) Роликоподшипники имеют более высокую грузоподъёмность, чем шарикоподшипники. Конструктивные исполнения

Роликовый конический подшипник - с коническими роликами (радиально-упорный) - с коническими, цилиндрическими, бочкообразными роликами (упорный) Роликоподшипники имеют более высокую грузоподъёмность, чем шарикоподшипники. Конструктивные исполнения Роликовый цилиндрический подшипник - с короткими цилиндрическими роликами (радиальный) - с роликами бочкообразной формы (радиальный) - с бомбинированными роликами (имеют кольцевую выпуклость на поверхности качения для достижения самоустанавливаемости), - с витыми пустотелыми роликами (радиальный), - могут воспринимать ударные нагрузки; невысокая частота вращения; грузоподъёмность в 2 раза ниже, чем у подшипников со сплошными роликами. Несамоустанавливающиеся (за искл. бомбинированных). Могут выпускаться с бортами на обоих кольцах, что позволяет воспринимать осевую нагрузку, составляющую 20...40 % от радиальной. Конструктивные исполнения

Роликовый цилиндрический подшипник - с короткими цилиндрическими роликами (радиальный) - с роликами бочкообразной формы (радиальный) - с бомбинированными роликами (имеют кольцевую выпуклость на поверхности качения для достижения самоустанавливаемости), - с витыми пустотелыми роликами (радиальный), - могут воспринимать ударные нагрузки; невысокая частота вращения; грузоподъёмность в 2 раза ниже, чем у подшипников со сплошными роликами. Несамоустанавливающиеся (за искл. бомбинированных). Могут выпускаться с бортами на обоих кольцах, что позволяет воспринимать осевую нагрузку, составляющую 20...40 % от радиальной. Конструктивные исполнения  Игольчатый подшипник (радиальный) относится к цилиндрическим роликоподшипникам. Применяют при очень стесненных радиальных габаритах и при скоростях на валу до 5 м/с, а также при качательных движениях. Обладает высокой радиальной грузоподъёмностью, но осевых нагрузок не воспринимает. Долговечность игл относительно невысока. Несамоустанавливающийся. Может изготавливаться как с сепаратором, так и без. Конструктивные исполнения Роликовый упорный и упорно-радиальный подшипник. Конструктивные исполнения Производятся также гибридные, прецизионные, тороидальные роликовые подшипники.

Игольчатый подшипник (радиальный) относится к цилиндрическим роликоподшипникам. Применяют при очень стесненных радиальных габаритах и при скоростях на валу до 5 м/с, а также при качательных движениях. Обладает высокой радиальной грузоподъёмностью, но осевых нагрузок не воспринимает. Долговечность игл относительно невысока. Несамоустанавливающийся. Может изготавливаться как с сепаратором, так и без. Конструктивные исполнения Роликовый упорный и упорно-радиальный подшипник. Конструктивные исполнения Производятся также гибридные, прецизионные, тороидальные роликовые подшипники.

Как определить тип подшипника по его номеру

Проще всего определить тип подшипника, маркировка которого соответствует ГОСТ (отечественные, маркируемые по системе обозначений, принятой еще в советском союзе. Нужно просто посмотреть на четвертую от конца цифру, которая и кодирует тип (первая и вторая кодирует внутренний диаметр, третья — ширину). Типы импортных подшипников смотрите в описании серий (см. ниже). 4-я цифра справа Фото Тип подшипника и основные особенности 0 Шариковый радиальный (пример: 1000905, 408, 180206, 1680205). Универсальные. Обычно однорядные. 1

Шариковый радиальный (пример: 1000905, 408, 180206, 1680205). Универсальные. Обычно однорядные. 1 Шариковый радиальный сферический двухрядный (самоустанавливающийся) (пример: 1210, 1608, 11220). Используются при несоосности валов. 2

Шариковый радиальный сферический двухрядный (самоустанавливающийся) (пример: 1210, 1608, 11220). Используются при несоосности валов. 2 Роликовый радиальный с короткими цилиндрическими роликами однорядный или двухрядный (пример: 42305, 2210, 3182120). Высокая грузоподъемность и скорость вращения. 3

Роликовый радиальный с короткими цилиндрическими роликами однорядный или двухрядный (пример: 42305, 2210, 3182120). Высокая грузоподъемность и скорость вращения. 3 Роликовый радиальный сферический двухрядный (самоустанавливающийся) (пример: 3514, 3003124). Высокие нагрузки, перекосы колец. 4

Роликовый радиальный сферический двухрядный (самоустанавливающийся) (пример: 3514, 3003124). Высокие нагрузки, перекосы колец. 4 Роликовый радиальный игольчатый (пример: 954712, 504704, 834904). Малые габариты. Одно- или двухрядный. 5

Роликовый радиальный игольчатый (пример: 954712, 504704, 834904). Малые габариты. Одно- или двухрядный. 5 Роликовый радиальный с витыми роликами (пример: 5210, 65908). Высочайшая грузоподъемность, работа в загрязненных узлах, медленное вращение. Редкие. 6

Роликовый радиальный с витыми роликами (пример: 5210, 65908). Высочайшая грузоподъемность, работа в загрязненных узлах, медленное вращение. Редкие. 6 Шариковый радиально-упорный (пример: 36205, 66414, 3056206, 256907). Высокая скорость и точность вращения, комбинированные нагрузки. Качество для этого типа критично. Однорядные и двухрядные. 7

Шариковый радиально-упорный (пример: 36205, 66414, 3056206, 256907). Высокая скорость и точность вращения, комбинированные нагрузки. Качество для этого типа критично. Однорядные и двухрядные. 7 Роликовый конический (одно-, двух-, многорядный) (пример: 7516, 807813, 537908, 697920). Совместно действующие радиальные и односторонние осевые нагрузки. Удобство монтажа. Обычно 1 ряд роликов, но может быть и 2, и 4. 8

Роликовый конический (одно-, двух-, многорядный) (пример: 7516, 807813, 537908, 697920). Совместно действующие радиальные и односторонние осевые нагрузки. Удобство монтажа. Обычно 1 ряд роликов, но может быть и 2, и 4. 8 Шариковый упорный (одно- или двухрядный) (пример: 8109, 688811). Осевые нагрузки при высокой скорости вращения. Двухрядные — осевые нагрузки в обе стороны. 9

Шариковый упорный (одно- или двухрядный) (пример: 8109, 688811). Осевые нагрузки при высокой скорости вращения. Двухрядные — осевые нагрузки в обе стороны. 9 Роликовый упорный (пример: 9039320, 9110). Высокие осевые нагрузки.также подшипники с вмонтированными датчиками.

Роликовый упорный (пример: 9039320, 9110). Высокие осевые нагрузки.также подшипники с вмонтированными датчиками.